Descripción general de los materiales reforzados con fibra de carbono en los gabinetes de almacenamiento de hidrógeno y baterías de vehículos eléctricos

2024-03-18 10:09

Abstracto:

Este artículo investiga el status quo y los avances en la investigación de materiales reforzados con fibra de carbono en el almacenamiento de hidrógeno y carcasas de baterías de vehículos eléctricos en el ámbito de los vehículos de nueva energía. Evalúa las clasificaciones y tendencias de los cilindros de gas de alta presión y las carcasas de baterías, profundiza en los pros y los contras de los materiales de fibra de carbono en sus usos actuales y prevé las aplicaciones y perspectivas de estos materiales avanzados en el panorama futuro de los vehículos de nueva energía.

El cambio hacia materiales ligeros para reducir el peso total se ha convertido en una estrategia clave para avanzar en el aligeramiento de los vehículos de nueva energía. El progreso en la ciencia de los materiales ha llevado a la adopción de diversos compuestos de fibra livianos, incluidos materiales reforzados con fibra de vidrio y carbono, en la industria automotriz de nuevas energías.

Los compuestos de fibra de carbono, conocidos por su baja densidad, alta resistencia, resistencia a la corrosión y resistencia a la fatiga, se encuentran entre los compuestos de fibra de alto rendimiento más utilizados en el sector automotriz. Sus aplicaciones abarcan varios sistemas de vehículos, incluida la carrocería, el motor, la transmisión y el chasis, mejorando el rendimiento y la seguridad del vehículo.

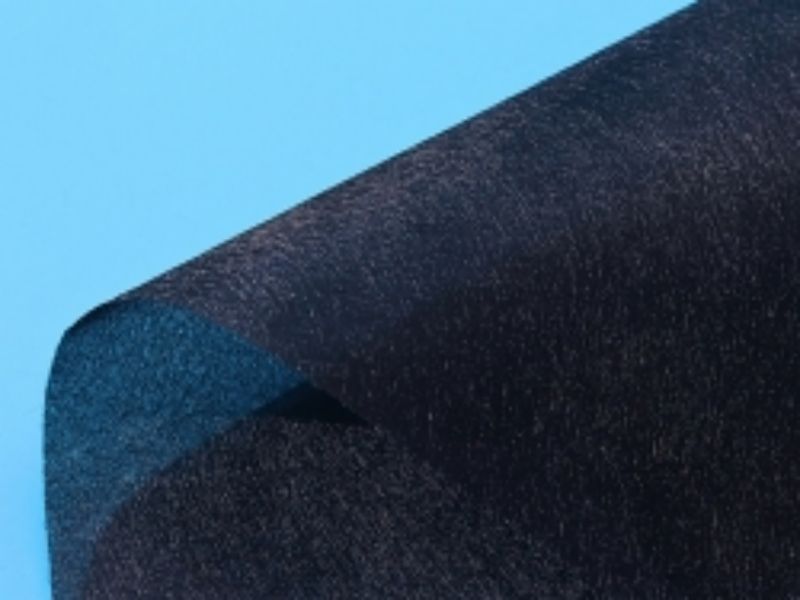

01 Descripción general de la fibra de carbono

Las fibras de carbono normalmente no se usan directamente sino como refuerzo, combinadas con matrices de resina, metal o cerámica para formar compuestos de fibra de carbono. Estas fibras ofrecen importantes ventajas: (1) baja densidad y alta resistencia, con una densidad de sólo 1,5~2,0 g/cm³, la mitad que las aleaciones ligeras de aluminio y 4~5veces la resistencia del acero y entre 6 y 7 veces la del aluminio; (2) resistencia a altas y bajas temperaturas, manteniendo la integridad en atmósferas no oxidantes de hasta 3000°C y sin volverse quebradizo a temperaturas de amoníaco líquido; (3) excelente conductividad eléctrica, con una resistividad de 775 Ω·cm para fibras de carbono de alto módulo y 1500 Ω·cm para fibras de alta resistencia a 25°C; (4) resistencia a la corrosión ácida, resistente al ácido clorhídrico concentrado, ácido fosfórico, ácido sulfúrico, etc.

Las fibras de carbono se pueden clasificar según el tipo de precursor, las propiedades mecánicas y el tamaño del haz de filamentos. En la práctica, la clasificación a menudo depende de la resistencia a la tracción y el módulo, con tipos de alta resistencia que tienen resistencias de 2000 MPa y módulos de 250 GPa, tipos de alto módulo que exceden los 300 GPa en módulo, tipos de ultra alta resistencia que superan los 4000 MPa en resistencia, y tipos de módulo ultraalto que superan los 450 GPa en módulo.

02 Estado de aplicación de los compuestos de fibra de carbono en el campo automotriz

El impulso a la energía verde y a las medidas de ahorro de energía ha elevado continuamente el listón del aligeramiento del automóvil. Según la Asociación Europea del Aluminio, una reducción del 10% en el peso del vehículo puede conducir a una mejora del 6% al 8% en la eficiencia del uso de energía y una reducción del 10% en las emisiones contaminantes por cada cien kilómetros. Para los vehículos de nueva energía, reducir el peso en 100 kg puede aumentar correspondientemente su autonomía entre un 6% y un 11%.

Los compuestos de fibra de carbono, conocidos por su peso ligero y alta resistencia, han encontrado una amplia aplicación en los vehículos, mejorando su rendimiento y seguridad en varios sistemas, incluidos la carrocería, el motor, la transmisión y el chasis.

03

Aplicaciones de los compuestos de fibra de carbono en el almacenamiento de hidrógeno

Con su alta resistencia, resistencia a la corrosión, resistencia a la fatiga, retardo de llama y estabilidad dimensional, los compuestos de fibra de carbono se han convertido en sustitutos ideales para el almacenamiento de hidrógeno en vehículos de nueva energía y carcasas de baterías livianas.

3.1 Escenarios de aplicación del cilindro de hidrógeno de alta presión

El uso de cilindros de gas a alta presión para el almacenamiento y liberación de hidrógeno es un método ampliamente adoptado. Dependiendo del material, estos cilindros se clasifican en cuatro tipos: fabricados íntegramente en acero, con revestimiento de acero con envoltura de fibra, con revestimiento de metal con envoltura de fibra y con revestimiento de plástico con envoltura de fibra. Estas diferentes estructuras y materiales presentan diferentes costos, niveles de madurez y escenarios de aplicación.

Actualmente, los materiales reforzados con fibra de carbono son la opción principal para fabricar cilindros de almacenamiento de hidrógeno a alta presión para vehículos, a pesar de enfrentar desafíos en tecnología y costos.

04

Aplicaciones de compuestos de fibra de carbono en gabinetes de baterías

La estabilidad y seguridad de las baterías de nueva energía siempre han sido puntos focales en la industria. Los gabinetes de baterías, esenciales para proteger los módulos de baterías de impactos externos, deben cumplir con los requisitos de resistencia a la corrosión, aislamiento y resiliencia a la temperatura. Las carcasas de baterías tradicionales suelen estar hechas de acero o aleaciones de aluminio. Sin embargo, con los avances tecnológicos, se están empezando a emplear materiales ligeros como los compuestos de fibra de carbono, lo que ofrece nuevas posibilidades para el desarrollo de vehículos de nuevas energías.

05

Conclusión

Los cilindros de gas de alta presión con revestimientos de metal y plástico envueltos en fibra son la corriente principal en la tecnología de fabricación actual. La fibra de carbono, con sus propiedades excepcionales, muestra un gran potencial en la producción de cilindros de gas a alta presión y carcasas de baterías. Sin embargo, debido a limitaciones de costos, aún no se ha logrado una aplicación generalizada de estos materiales avanzados en carcasas de baterías. A medida que evolucionan las nuevas tecnologías energéticas y disminuye el costo de las aplicaciones de materiales, los compuestos de fibra de carbono están preparados para desempeñar un papel importante en el futuro.